平板电脑cnc夹位调整步骤是什么?

- 电脑知识

- 2025-05-26

- 100

- 更新:2025-05-09 17:04:48

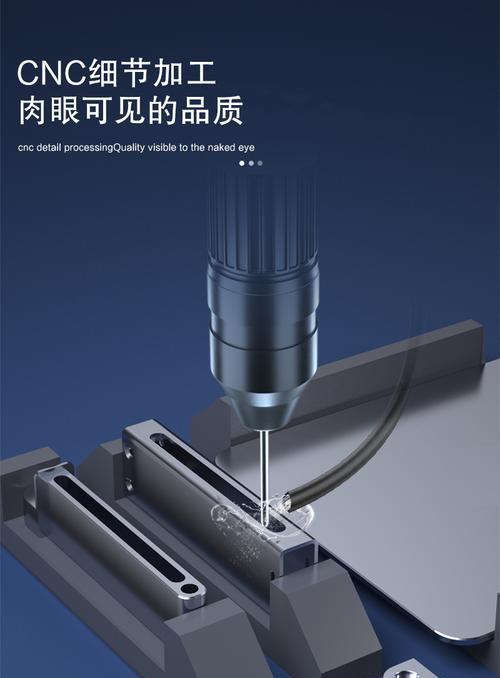

在精密加工领域,CNC(ComputerNumericalControl)机床扮演着至关重要的角色。它利用计算机控制技术,能够自动加工各种复杂形状和精度要求高的零件。平板电脑作为CNC机床操作的重要辅助工具之一,其夹位的准确调整对于保证加工质量至关重要。本文将详细指导您平板电脑CNC夹位调整的步骤,确保您能顺利完成加工任务。

一、准备工作

在进行CNC夹位调整之前,您需要确保以下几点:

1.检查CNC机床状态:确保机床各部件运行正常,没有明显的磨损或损坏。

2.了解加工材料特性:熟悉加工材料的物理和化学特性,以便选择合适的夹具和加工参数。

3.熟悉加工图纸:仔细阅读加工图纸,了解工件的尺寸、位置及加工要求。

4.准备工具与辅助材料:如扳手、螺钉等,确保工具齐全,且处于良好状态。

二、夹具选择与安装

夹具的选择对于保证加工质量至关重要。选择合适的夹具以适应不同的加工需求:

1.夹具定位:确保夹具与机床的适配性,调整夹具的定位以满足工件固定的需求。

2.安装夹具:将夹具固定在CNC机床上,确保夹具安装牢固无松动。

三、工件定位与夹紧

工件的准确定位与夹紧是确保加工精度的基础:

1.工件定位:依据图纸要求,将工件放置于夹具内,确保其定位准确无误。

2.夹紧工件:使用夹具上的螺钉或其它夹紧装置,缓慢均匀地夹紧工件,避免因夹紧过紧而造成工件变形。

四、CNC程序的设定与检验

正确的程序设定能够确保加工过程的顺利进行:

1.输入CNC程序:根据加工图纸设定CNC机床的加工程序,包括切削路径、速度和进给量等。

2.程序检验:在正式加工前,运行CNC程序进行模拟,检查程序是否正确无误。

五、试切与调整

试切是检验调整是否到位的重要步骤:

1.执行试切:启动CNC程序,进行试切,观察切削过程及结果。

2.调整夹位:如果试切结果未达到预期,需要根据情况进行夹位微调。

六、正式加工

一切准备就绪后,进入正式加工阶段:

1.确认加工参数:再次确认所有加工参数是否正确。

2.开始加工:启动CNC机床,开始正式加工。

常见问题与解决方法

在夹位调整过程中可能会遇到一些常见问题,以下是一些实用的解决方法:

工件定位不准确:重新检查图纸和夹具,确保所有定位元件都在正确位置。

夹紧时工件变形:减小夹紧力,或更换夹具设计,以减少对工件的压力。

程序错误导致加工异常:重新核对程序代码,必要时可以请专业人员进行检查。

结语

平板电脑CNC夹位的正确调整对于加工出高质量的产品具有重要意义。本指南提供了一套完整的操作步骤,从准备工作到正式加工,每一步都细致入微。在实际操作过程中,应结合具体情况灵活调整,确保加工过程的顺利进行。通过严格遵循这些步骤和注意事项,您将能有效地提高生产效率和产品质量。